DX推進記#3:溶解炉をDXする

当社ではDXに向けた取り組みを段階的に進めてきて、現在ではある程度その実現に成功しつつあります。数回にわたり当社のDXの推進記を紹介しております。

当社が溶解炉を納入したお客様から、溶解炉のデータを抽出して生産の効率化を図りたいという要望がありました。現状は定期的に溶解炉のコントロールパネルから手動でUSBメモリにデータを抜き出して事務所に持ち帰りデータを転記、という作業をされておりました。

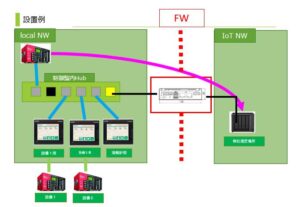

一般的にはこのような場合、設備に通信可能なデバイスをつなぎ、データをクラウドに保存する所謂IoTによる改善が採用されます。しかし、製造ラインにおいては、セキュリティが厳しく、外部からの予期せぬアクセスや、データの外部流出を防ぐための対策が徹底されています。このお客様の製造ラインも例外ではなく、社外ネットワークへの接続は一切許されておらず、社外にデータを出せないという制約がありました。また、製造現場のネットワークでも使用できる通信手段は制限されており、FTP(ファイル転送プロトコル)を使用した通信に限定されていました。最新のPLCであればFTP転送機能を内蔵したものはありますが、この当社の溶解炉は過去に納入されたもので、そのような機能は備えていませんでした。PLCの更新にはコストもかかりますし、変化点を与えるリスクもあります。

次に考慮すべきは、製造ラインが止まらないことが大前提という点です。製造ラインを一度でも停止させると、生産計画に大きな影響を与え、コストの増加や納期遅延につながります。そのため、データを収集するデバイスは、信頼性が高く、稼働中の製造ラインに一切影響を与えないものでなければなりませんでした。こうした制約の中、私たちはPLCからのデータを安全にかつ確実に収集するために、信頼性の高い専用デバイスを導入しました。

この専用デバイスはFTPを使用してPLCからデータを取得し、更新の有ったデータのみを社内のセキュアなサーバーに転送します。また高い信頼性を持ち、長時間の稼働にも耐えられるよう設計されており、製造ラインに負荷をかけることなくデータを取得し続けられる点が特徴です。またコンパクトで制御盤内に設置できるので、生産活動の邪魔になりません。

こうして収集されたデータは、製造ラインの稼働状況や効率改善、設備保全に活用されるようになり、さらに全社のデータベースとつながることで、全社的な生産性の向上や省エネに大きく貢献することが期待されています。

当社のIOTに興味のある方はこちらをクリック

アルミ鋳物・ダイカストに関する

課題を解決します

溶融品質

を上げたい製品歩留まり

を改善したい製品長寿命化

を図りたい自動化・省力化

を進めたい省エネ

を追求したい